製造業において、設計データの品質は製品の精度と信頼性を決定づける重要な要素です。特に、3D CADデータの品質管理は、企業の競争力を左右する要因となります。ISO 10303-59に基づくPDQチェックは、3D CADデータの精度を保証し、設計から製造、メンテナンスに至るまでの一貫性を確保する国際標準の手法です。近年、デジタルトランスフォーメーションの進展により、製造業では長期的なデータの保存と運用が求められ、異なるCADシステム間のデータ互換性が課題となっています。PDQチェックを導入することで、設計ミスを未然に防ぎ、製造工程の効率化を実現することが可能です。さらに、高品質なCADデータは、製品開発の迅速化や市場競争力の強化にも寄与します。専用の検証ツールを活用することで、データの自動検証が可能となり、品質管理の精度が向上します。今後、製造業におけるデータ品質管理の重要性はさらに増すと考えられ、PDQチェックの適用が標準化されることが予想されます。したがって、企業が持続的な成長を遂げるためには、ISO 10303-59に準拠したデータ品質管理の導入が不可欠です。適切なPDQチェックの実施により、設計データの信頼性を確保し、製造プロセス全体の最適化を図ることが求められます。

> 10303-59は、国際標準品質だが日本では適用されていない

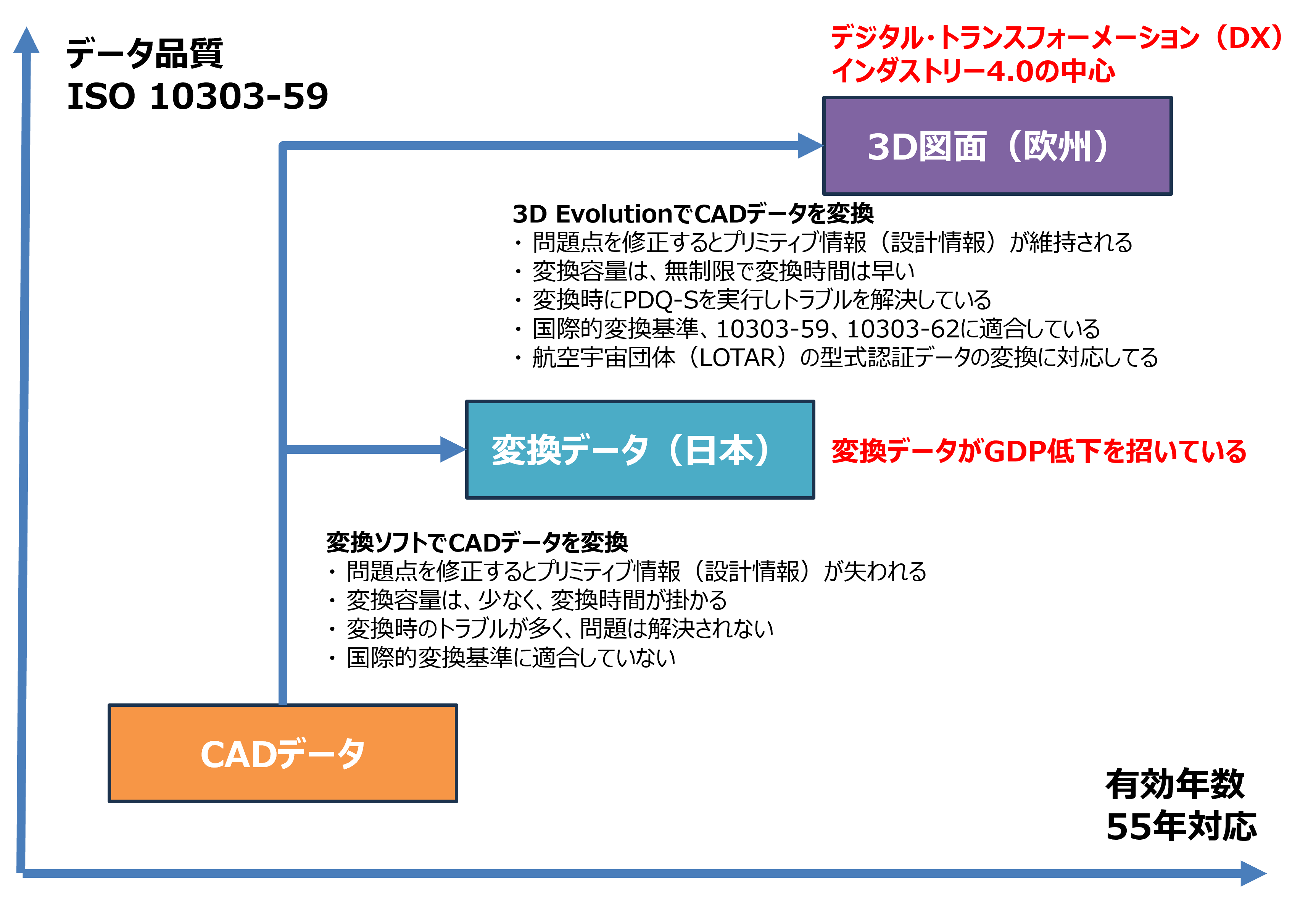

ISO 10303-59は、国際標準として設計データの運用を定義する重要な規格ですが、日本国内での適用は進んでいません。この規格は、ロッキード・マーチン社などのグローバル企業が採用し、CADデータの品質保証や長期保存、システム間のデータ整合性を維持するために不可欠な役割を果たしています。しかし、日本国内の製造業では依然として独自フォーマットや旧来の運用方法が主流であり、BOM(部品表)の精度や設計データの持続性、型式認証の信頼性に問題が生じることがあります。特に、国際市場への展開を目指す企業にとって、ISO 10303-59の非適用は競争力の低下につながりかねません。例えば、欧米企業と取引する際には、統一された設計データの品質基準を満たすことが求められるため、適用されていない企業はデータ変換の負担が増え、設計プロセスの非効率性が生じます。この規格の採用は、設計プロセスの標準化を促進し、異なるシステム間でのデータ互換性を確保することで、開発のスピードと精度を向上させる効果があります。日本企業が国際市場での競争力を維持し、効率的な開発環境を構築するためには、ISO 10303-59の採用を積極的に進めることが不可欠です。業界全体での認識を高め、規格導入に向けた実務的な取り組みを進めることが、持続可能な成長への鍵となるのです。

> ISO 10303-59 PDQ-Sの提供方法は

ISO 10303-59 PDQ-Sは、3D図面の品質保証を目的とした規格であり、設計から製造までの品質管理を一貫して強化することが可能です。この規格を提供する方法としては、まず企業の設計・製造プロセスに適応可能な形でPDQ-Sの適用範囲を明確化することが重要です。次に、設計データの整合性を確保するための自動検証ツールを導入し、データの一貫性を高める体制を整えます。さらに、品質チェックの基準をプログラムで明示し、設計段階でのミスやエラーを最小限に抑えることが求められます。このようなシステムの構築により、F35の開発プロジェクトにおいても実証されたように、製品開発の信頼性と透明性を向上させることが可能となります。最適な提供方法としては、企業の業務フローにPDQ-Sを組み込むだけでなく、設計者やエンジニアが容易に活用できる教育プログラムを提供し、スムーズな運用を実現することが求められます。これにより、企業の競争力向上と開発コストの削減を同時に実現することができるのです。

> 検証ソフトウェア

● 3D Analyzer(3D ビューア)

● 3D Evolution(3D変換ツール)

> PDQチェック(ISO 10303-59)の目的

● 製品設計から製造、納品までのプロセスでのCADデータの整合性保証

● 設計精度向上と製造コスト削減、納期短縮の実現

● 異なるCADシステムやデータ形式間での情報共有の促進

● サプライチェーン全体の透明性と効率性の向上

● 航空機や自動車産業における複雑な部品統合の支援

● データ品質保証による企業ブランドの信頼性向上

● 長期的な顧客との関係構築の基盤形成

● 「永続的に有効」なデータ管理による資産活用の最大化

● 国際市場での競争力強化と顧客満足度向上

● 持続可能な成長と新技術革新の基盤構築

> PDQチェック(ISO 10303-59)の効果

● PDQチェックは、設計ミスを未然に防ぎ、後工程での修正リスクを低減する。

● ISO 10303-59に基づくPDQチェックは、CADデータの精度と一貫性を保証する。

● PDQチェックは、設計から製造まで統一されたデータ運用を可能にする。

> 検証結果の共有

● 3D PDF形式で保存し、Acrobat Readerを用いて情報を共有可能である。

● JTフォーマットのテセレーションデータとして保存し、共有できる。

● CTフォーマットでも保存可能であり、データ共有が可能である。

● 情報の確認には3D Analyzerを使用することが推奨される。

> 対象の3Dフォーマット

● 3DEXPERIENCE(*.3dxml)

● CADDS(_ps、_pd)

● CATIA V4(*.model)

● CATIA V5(*.CATProduct、*.CATPart、*.cgr)

● CATIA V6(*.3dxml)

● Creo(*.asm、*.prt。*.neu)

● Euklid(*.edx)

● iCAD(*.x_t、*.x_b)

● I-Deas(*.arc、*.unv、*.asc)

● NX(*.prt)

● Rhinoceros(*.3dm)

● RobCAD(*.rf)

● SolidWorks(*.sldasm、*.sldprt)

● Inventor(*.ipt、*.iam)

● Solid Edge(*.par、*.asm、*.psm)

● STEP (*.step、*.stp、*.stpx、*.stpZ、*.stpxZ)

● IGES(*.iges、*.igs)

● JT(*.jt)

● Parasolid(*.x_t、*.x_b)

● Acis(*.sat、*.sab)