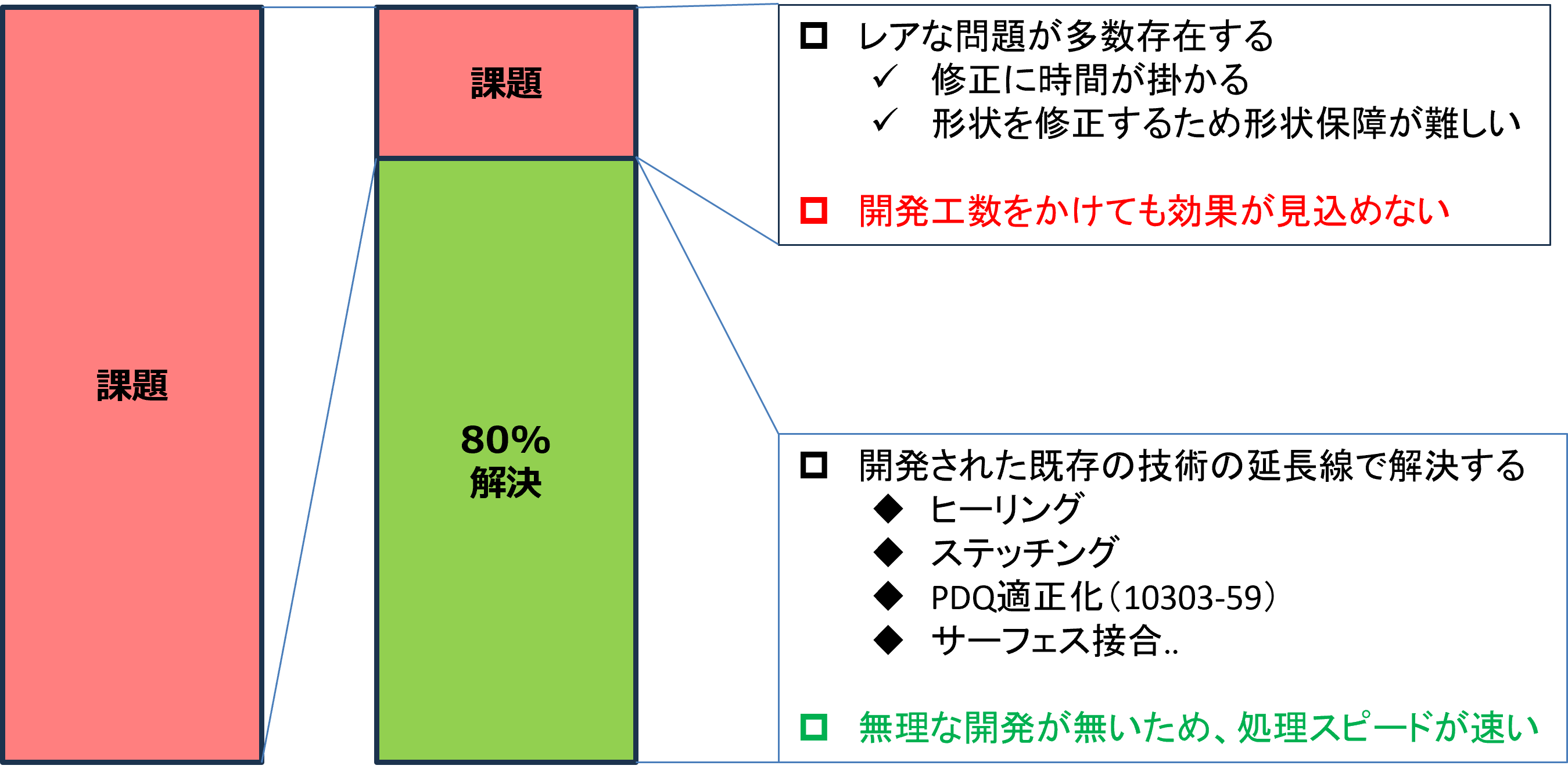

3D図面の効率化を考えるうえで欠かせないのが「80%の法則」です。この法則は、全体の20%の重要な作業が成果の80%に影響を与えるという考え方で、設計現場において非常に重要視されています。特に株式会社デジタルシアターのように、製造業におけるCADデータ品質向上で20年以上の実績を持つ企業では、この法則が活かされています。3D図面作成時に重要となる要素を早期に特定し、その部分を最適化することで、設計の質と効率が飛躍的に向上します。また、データ品質管理やデジタルツイン技術の活用で、製品開発のスピードや精度を高め、市場競争力の向上を実現しています。こうした取り組みは単なる効率化にとどまらず、企業文化やビジネスモデルそのものの革新を促進し、顧客企業の競争力を加速させることにつながっています。3D図面の効率化は、まさに80%の法則を適用することで、設計の核心を素早く見極め、製品価値の飛躍的な向上を実現するための鍵となるのです。

> 日本人は100%を目指すが、できないため0%となる

日本人は完璧を目指す文化を持つが、それが達成できない場合に極端なゼロ評価へと転じる傾向がある。特に技術や設計の分野では、この考え方が効率性や柔軟性を欠く結果を招くことがある。例えば、CADデータの精度向上においても、100%の正確性を求めるあまり、実現困難な目標に固執しすぎると、プロジェクト全体が停滞する可能性がある。日本の製造業がグローバル市場で競争力を維持するためには、100%ではなく最適解を探る姿勢が不可欠である。完璧主義を捨て、実用的なソリューションを導入することで、品質向上と効率化の両立が可能となる。特にデジタルツインやデータ品質管理の技術を活用すれば、必要な精度を保ちつつ、柔軟な設計プロセスを確立できる。このように、日本的な完璧主義を再考し、適切なバランスを取ることが、今後の技術革新において重要な鍵となるのです。